根據(jù)國內(nèi)現(xiàn)有的不銹鋼管道內(nèi)沖氬裝置的現(xiàn)狀�,針對Ф60~Ф426mm管道及彎頭的焊接質(zhì)量����,操作更為便捷,節(jié)省氬氣的特點,研制了管道及彎頭焊縫內(nèi)充氬裝置��,實際應(yīng)用效果良好���,為不銹鋼管道內(nèi)沖氬提供了較為先進����、有效的施工機具�����。

在不銹鋼流體管道氬弧焊施工過程中�,管道內(nèi)充氬氣是焊接過程重要環(huán)節(jié)之一,管道內(nèi)充氬氣對保證焊接質(zhì)量起著決定性的作用���。

以往在油田不銹鋼管口焊接施工過程中,焊口的內(nèi)充氬所用材料不規(guī)范��,導(dǎo)致焊口保護不良和材料與氬氣的浪費�,影響了焊接的質(zhì)量。

為了解決以往不銹鋼管口焊接時內(nèi)充氬不好控制及浪費現(xiàn)象�,易產(chǎn)生焊口內(nèi)側(cè)氧化等一系列問題,自行研制了具有應(yīng)用范圍比較廣���、易于操作及節(jié)約氬氣等優(yōu)點的焊口內(nèi)充氬裝置����。

2不銹鋼管道內(nèi)沖氬現(xiàn)狀

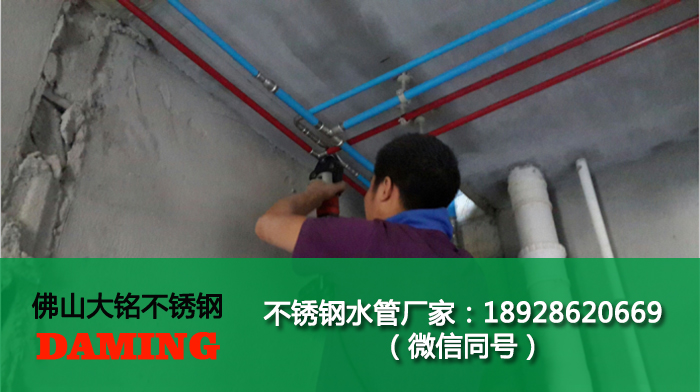

以往在不銹鋼管道氬弧焊施工過程中,管道內(nèi)充氬氣通常在充氣管上綁扎泡沫海綿�、紙箱板等材料對焊縫兩側(cè)進行封堵,雖然能達到一定效果����,但不能適用彎頭內(nèi)沖氬(見圖1)。

圖1以前內(nèi)充氬裝置

采用上述方法雖然對保證焊接質(zhì)量發(fā)揮了一定的作用�,但存在如下問題和缺陷:

2.1對彎頭焊縫不適用或效果不理想;

2.2采用泡沫海綿封堵與橡膠板封堵相比氬氣消耗量相對較大(12~15L/min)����,封堵材料需要經(jīng)常更換,難以滿足彎頭焊口的內(nèi)沖氬����。

3主要改進內(nèi)容

改進的內(nèi)充氬裝置如圖2所示。

圖2內(nèi)充氬裝置外觀圖

管道內(nèi)充氬裝置主要由五部分組成:

3.1充氣管(見圖3):

氬氣充入的主要通道��,采用DN22鋼管兩頭絲扣���,(在絲扣位置可隨意調(diào)節(jié)橡膠板距離)1/3處為不銹鋼波紋軟管��,不銹鋼波紋軟管兩側(cè)設(shè)計氬氣分流孔����,使內(nèi)沖氬氣體更加均勻,前端留有Ф5mm小孔(見圖3)���,后端7mm深處擋板臺階(見圖4)�,用于防御脫落機構(gòu)的安裝��。

圖3充氣管圖4充氣管后端

3.2防脫落軟連接機構(gòu):防止波紋管彎長時間使用發(fā)生疲勞斷裂����,前端無法取出而設(shè)計,將其穿入充氣管中�,前端Ф5mm螺栓、中間用Ф2mm的鋼絲繩連接�����、后端Ф4mm螺栓和8個Ф2.5mm的通氣孔卡片組成(帶備帽)(見圖5�、圖6)����。

圖5防脫落軟連接機構(gòu)圖6防脫落軟連接機構(gòu)后端

3.3導(dǎo)向機構(gòu):便于裝置彎轉(zhuǎn)�,用3mm鋼板制作導(dǎo)向板����,鋼板上焊接4個Ф8~Ф12mm可交叉回位的螺桿(帶備帽、行走輪)�����,另一側(cè)焊接管箍和絲頭(見圖7)��。

圖7導(dǎo)向機構(gòu)

3.4密封片:將氬氣進行密封的作用�,根據(jù)使用管徑制作比管內(nèi)徑稍大1~2mm,厚8mm的橡膠板��,在一側(cè)開Ф10mm小孔塞上泡沫海綿�����,(防止打底焊道收口時氬氣流量過大��,影響正常焊接)�����,超過Ф159mm的焊口�,橡膠板兩側(cè)用小于管內(nèi)徑20~30mm薄鐵板夾緊���,以防止橡膠板變形,出現(xiàn)封閉不嚴現(xiàn)象的產(chǎn)生��,如圖8所示�����。

圖8密封片

3.5氣源連接機構(gòu):由氣嘴��、管箍��、接長管�����、螺帽和備帽等組成�,根據(jù)實際管道長度進行連接相應(yīng)長度的連接管。

4技術(shù)關(guān)鍵

4.1如何保證導(dǎo)向及前端密封板順利通過彎頭�,并使密封片垂直鋼管或彎頭中心線,隨著彎頭轉(zhuǎn)彎角度靈活轉(zhuǎn)向���,達到良好的密封效果;

4.2如何防止裝置前端(導(dǎo)向機構(gòu)和密封片)與金屬軟管脫離����,卡在管中�;

4.3如何提高內(nèi)充氬保護效果�。

5解決途徑

5.1在充氣管1/3處安裝不銹鋼波紋軟管,充氬裝置前端安裝導(dǎo)向機構(gòu)�����,并與前端密封片剛性連接�����。當(dāng)充氬裝置導(dǎo)向機構(gòu)沿彎頭曲率前進使前端密封片垂直中心線達到良好的密封效果���,同時不銹鋼軟管彎曲并帶動前端密封片到達設(shè)計密封位置�。

5.2在充氣管中安裝防脫落軟連接機構(gòu)�,當(dāng)不銹鋼波紋軟管脫落時,可以通過軟連接機構(gòu)將前端導(dǎo)向機構(gòu)和密封片取出��。

5.3通過焊口外貼美紋紙���,在焊接過程中��,美紋紙在電弧前約10mm處燃燒���,極大的降低氬氣消耗量���,進一步提高了焊接質(zhì)量。

6達到的主要技術(shù)指標

6.1適用于內(nèi)徑Ф60~Ф426mm直管�����、彎頭��、對焊法蘭焊縫內(nèi)充氬�。

6.2充氬耗氣量僅3~5L/min。

7成果應(yīng)用情況�、取得的經(jīng)濟效益和社會效益、詳細測算或評價依據(jù)���、遠景預(yù)測

7.1成果應(yīng)用情況

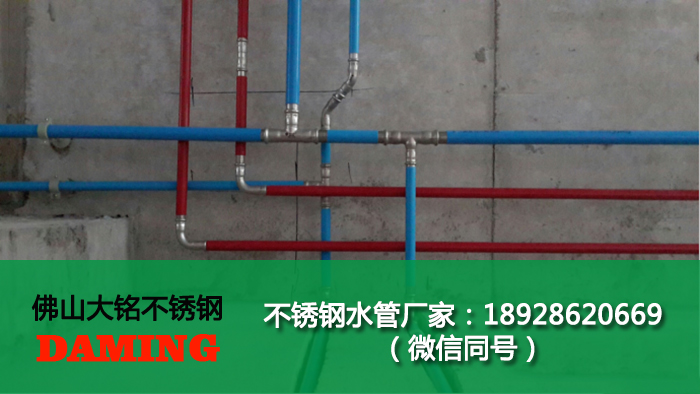

該項革新成果在南八天然氣處理廠工程不銹鋼管線�、彎頭�����、對焊法蘭焊接施工中采用本沖壓裝置和外纏美紋紙的方法(見圖9��、10、11)��,收到良好效果�。

圖9南八天然氣處理廠工程成果應(yīng)用

圖10使用泡沫海綿內(nèi)充氬的焊縫圖11使用內(nèi)充氬裝置的焊縫

7.2取得的經(jīng)濟效益和社會效益

該充氬裝置與原有幾種充氬方式相比�,操作簡便,內(nèi)沖氬效果更好�����,并解決了彎頭焊縫充氬的難題��。與采用泡沫海綿封堵充氬相比降低氬氣耗用量3~5倍�,節(jié)約了成本,提高功效2倍以上����,有效保證了焊接質(zhì)量。

7.3使用方法

安裝與管內(nèi)壁相應(yīng)的橡膠板��,在不銹鋼焊口焊接前后送入和抽出即可�����。

7.4遠景預(yù)測

該內(nèi)充氬裝置的研制成功��,為Ф60~Ф426mm不銹鋼管徑的彎頭、直管焊接施工�,提供了靈活有效的施工機具。具有較強的適用性��,值得推廣�����。

全國熱線:189-3430-4608

全國熱線:189-3430-4608

中國人保財險承保

中國人保財險承保

CABR建設(shè)工程產(chǎn)品認證

CABR建設(shè)工程產(chǎn)品認證