不銹鋼流體管道的連接在每個(gè)不銹鋼流體管道工程中都不可避免��,其也是直接決定不銹鋼流體管道工程質(zhì)量的最重要因素之一�。我們分享了各種不銹鋼流體管道連接方式需注意的大小事項(xiàng)��,希望給您提供借鑒��,助您提高不銹鋼流體管道工程質(zhì)量����。

1、絲扣連接

?��。?)如需在現(xiàn)場(chǎng)根據(jù)測(cè)繪草圖進(jìn)行斷管操作�,應(yīng)注意在斷管后清除干凈管口斷面的鐵膜和毛刺�。

(2)安裝管配件前����,應(yīng)仔細(xì)檢查配件的外型質(zhì)量,表面有砂眼�、裂縫等缺陷的不得使用。

?。?)須按管徑尺寸分次套制絲扣,一般情況下���,管徑在15~32mm需套絲2次�����;40~50mm需套絲3次�����;70mm以上則宜套絲3~4次���。

(4)凡經(jīng)加熱調(diào)直的絲扣�����,須做標(biāo)記后��,再進(jìn)行后續(xù)操作���。

?���。?)須保證不銹鋼流體管道套絲無短絲�����、爛牙����,安裝“橫平豎直”,不銹鋼流體管道絲扣表面鍍鋅層被破壞時(shí)應(yīng)涂防銹漆處理。

2�、法蘭連接

(1)須按工程設(shè)計(jì)要求及數(shù)據(jù)選用標(biāo)準(zhǔn)法蘭盤����。

(2)連接螺栓的直徑及長(zhǎng)度應(yīng)符合規(guī)范要求���,螺栓緊固后����,外露絲扣應(yīng)為2~3扣����,且不宜大于1/2螺栓直徑。

?�。?)對(duì)于法蘭盤連接襯墊��,需注意橡膠墊片是否與管徑同心�����,不得偏放���;法蘭盤切槽是否與金屬墊圈吻合�,應(yīng)涂抹紅丹進(jìn)行配研,以確保其密封狀態(tài)良好�����。

?����。?)在使用油壓�,風(fēng)動(dòng)工具緊固螺栓時(shí)���,需注意不要超過規(guī)定的力矩�。

?���。?)為了避免高溫下緊固螺栓和螺母時(shí)造成墊圈與螺紋間的粘結(jié),操作時(shí)應(yīng)在螺紋部位涂抹防粘劑���。

?�。?)用于300℃以上的高溫閥門�,在溫度上升后,須再次旋緊法蘭連接螺栓����、閥蓋緊固螺栓、壓力密封及填料壓蓋螺栓�����。

?�。?)為防止泄露��,在安裝低溫用閥門時(shí)�,在大氣溫度下緊固螺栓時(shí),須考慮低溫時(shí)法蘭����、墊片、螺栓以及螺母等具有不同膨脹系數(shù)的各零部件產(chǎn)生的收縮及力矩��。

3�����、焊接

?��。?)焊接不銹鋼流體管道時(shí)應(yīng)避免雨�、雪、大風(fēng)等不利天氣����,如必須在風(fēng)速超過8m/s或雨雪天氣條件下施工時(shí),須采取搭防風(fēng)雨棚等有效防護(hù)措施����;焊區(qū)環(huán)境溫度低于-20℃時(shí)����,應(yīng)預(yù)熱焊口,余熱溫度在100~200℃��,長(zhǎng)度在200~250mm�。

(2)管材壁厚大于5mm時(shí)�����,應(yīng)對(duì)管端焊口部位鏟坡口���,如用氣焊加工不銹鋼流體管道坡口����,須清除坡口表面的氧化層,并磨平凹凸不平處�����。

?����。?)焊接前須對(duì)坡口及其內(nèi)外表面進(jìn)行清理�,包括不銹鋼流體管道邊緣100mm范圍內(nèi)的泥垢、油���、漆����、銹�、毛剌等,收工前應(yīng)在不銹鋼流體管道兩端設(shè)臨時(shí)盲板�。

(4)焊接時(shí)禁止強(qiáng)行對(duì)口���,以減少內(nèi)應(yīng)力�����,防止出現(xiàn)裂紋����。

(5)電焊條藥皮應(yīng)無脫落及明顯裂紋���,需做350~400℃的烘干處理����,烘干不得超過2次�。

?����。?)不銹鋼流體管道與法蘭盤焊接時(shí)�����,法蘭盤須兩面焊接��,且其內(nèi)側(cè)焊縫不得凸出法蘭盤密封面�����。

(7)多層焊接時(shí)��,第1層焊縫根部應(yīng)焊透�,且不得燒穿;焊接后續(xù)各層時(shí)����,需清除前一層的熔渣飛濺物;每層焊縫厚度宜為焊條直徑的0.8~1.2倍�����,且各層引弧點(diǎn)和熄弧點(diǎn)應(yīng)錯(cuò)開���;不得在管壁上引弧���,應(yīng)在坡口內(nèi)進(jìn)行;相鄰層間焊道的起點(diǎn)位置應(yīng)錯(cuò)開20~30mm��。

?。?)不合格的焊縫返修次數(shù)不得超過3次。

(9)一次管網(wǎng)及二次管網(wǎng)應(yīng)進(jìn)行強(qiáng)度試驗(yàn)和嚴(yán)密性試驗(yàn)��。強(qiáng)度試驗(yàn)壓力應(yīng)為1.5倍設(shè)計(jì)壓力��,嚴(yán)密性試驗(yàn)壓力應(yīng)為1.25倍設(shè)計(jì)壓力��,且不低于0.16MPa�,升壓至試驗(yàn)壓力并趨于穩(wěn)定后,需詳細(xì)檢查不銹鋼流體管道�����、焊縫���、管路附件及設(shè)備等有無滲漏���,固定支架有無明顯變形等�。

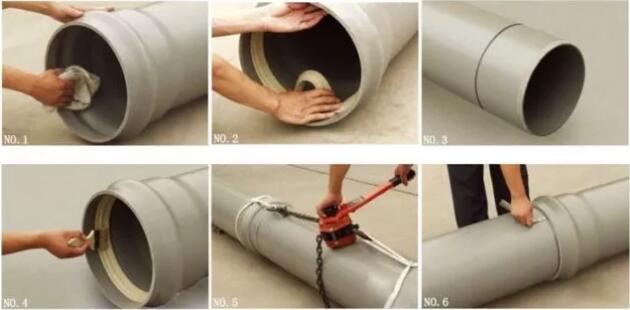

4、承插口連接

?����。?)注意不銹鋼流體管道插口應(yīng)為順流向����,承口應(yīng)為逆流向����。

?���。?)須及時(shí)處理兩管接口安裝時(shí)擠出的砂漿突出部位,可用拉草包法將擠出突起的砂漿抹平���,或派身材較小的工人進(jìn)入管內(nèi)��,將砂漿抹平�,不嚴(yán)實(shí)的接縫部位填滿砂漿��,并清除管內(nèi)雜物��。

5��、粘接

?��。?)不銹鋼流體管道粘接的操作環(huán)境溫度應(yīng)在0℃~43℃且濕度不宜過大�。如溫度過低須防止膠粘劑凍結(jié)�,但不得使用明火或電爐等設(shè)施加熱膠粘劑�����;如過高則應(yīng)在陰涼處或用濕布令粘接處表面降溫并待其干燥后粘接����。需注意保證操作區(qū)域遠(yuǎn)離火源����。

(2)在粘接管件前須將承插口的內(nèi)側(cè)和插口外側(cè)擦拭干凈��,若表面沾有油污可采用棉紗蘸丙酮等清潔劑擦拭���,在操作過程中需注意保持粘接面潔凈��。

?�。?)用毛刷涂抹膠粘劑時(shí)�����,毛刷寬度應(yīng)為1/3~1/2管徑,以便于涂抹膠水�����,兩面各涂2次膠水,先涂承口內(nèi)側(cè)�,后涂插口外側(cè),涂抹承口時(shí)應(yīng)順軸向由內(nèi)向外涂抹均勻���、適量����,不得漏涂或涂抹過厚���。

?�。?)粘結(jié)劑涂抹后不宜長(zhǎng)時(shí)間暴露在空氣中���,應(yīng)確保粘接時(shí)粘接面濕潤(rùn)且軟滑。

6�、卡套式連接

(1)連接前須檢查管口�����,如發(fā)現(xiàn)管口有毛刺��、不平整或端面不垂直管軸線時(shí),應(yīng)及時(shí)修正�。可用砂輪等工具對(duì)其進(jìn)行打磨��,清洗后再經(jīng)高壓空氣吹凈方可使用�。

(2)各類接頭體上的錐形孔深度一般不同��,為避免造成泄漏����,不銹鋼流體管道兩端的接頭類型應(yīng)保持一致。

?��。?)在預(yù)裝時(shí)����,應(yīng)使不銹鋼流體管道與接頭保持同軸度���,以保證密封效果�����。

?。?)在不銹鋼流體管道連接時(shí)���,應(yīng)保證不銹鋼流體管道有充足的變形余量����,以防受拉伸應(yīng)力造成破壞�����;需避免多次拆卸�����,以保證管路的密封效果��。

?��。?)連接管路時(shí)��,側(cè)向力過大會(huì)導(dǎo)致密封不嚴(yán)��,故應(yīng)避免使其承受側(cè)向力�����。

?��。?)不得為提高密封性能而添加密封膠等填料��,若密封膠被沖入液壓系統(tǒng)�,會(huì)出現(xiàn)液壓元件阻尼孔堵塞等問題����。

7、熱熔連接

?。?)須保證管材與管件連接端面清潔、干燥�����、無油����。

(2)操作人員必須佩戴防護(hù)裝備�,如防護(hù)手套等。

?����。?)熔接彎頭或三通時(shí),應(yīng)注意設(shè)計(jì)圖紙要求�,尤其是方向;在規(guī)定的加工時(shí)間內(nèi)�,可對(duì)剛?cè)劢油戤叺慕宇^進(jìn)行校正�����,但調(diào)整角度不得大于5°��,且嚴(yán)禁旋轉(zhuǎn)��。

?����。?)連接完畢后���,須用手握牢不銹鋼流體管道和管件�,保持充足的時(shí)間進(jìn)行冷卻��。

8�����、溝槽式連接

對(duì)于DN≤250mm的不銹鋼流體管道的溝槽式連接,一般情況下按廠家提供的手冊(cè)進(jìn)行施工即可保證較高質(zhì)量����,故以下提出的注意事項(xiàng)主要針對(duì)DN≥300的不銹鋼流體管道。

?���。?)認(rèn)真檢查進(jìn)場(chǎng)不銹鋼流體管道的外徑、壁厚均勻度��、兩端管口不圓度�����,不合格的及時(shí)作出相應(yīng)處理�;進(jìn)場(chǎng)后對(duì)其進(jìn)行吊裝、裝卸時(shí)需注意保護(hù)管口壓槽�����,避免變形����。

(2)管口壓槽前,應(yīng)檢查管口端面是否與管子中心線垂直��,管口不圓度是否超標(biāo)���,管口四周毛刺有否剔除并磨光����,如管口的不圓度超標(biāo)或變形�����,須將其切除����。

?�。?)較長(zhǎng)鋼管在壓槽時(shí)��,須設(shè)支托支架����,在支架上安裝滾珠軸承支撐點(diǎn),以減少壓槽時(shí)不銹鋼流體管道旋轉(zhuǎn)波動(dòng)量�,且壓槽深度必須滿足產(chǎn)品說明書要求。

(4)壓槽后應(yīng)清除管口內(nèi)已剝離的鍍鋅薄皮���,并進(jìn)行防腐處理�。

?���。?)應(yīng)對(duì)大口徑卡箍外觀進(jìn)行抽樣檢查,以保證其精度���。檢查內(nèi)容包括:1)柔性卡箍平板上拼圓直徑是否過大或過小��,兩片卡箍之間間隙是否在2mm左右��,不圓度是否超標(biāo)�;2)各片卡箍卡入壓槽內(nèi)的突緣高度��、厚度是否符合要求����;3)各片卡箍的徑向變形是否超標(biāo)。

?。?)安裝卡箍時(shí)應(yīng)注意管材材質(zhì)、外形尺寸��、管口變形大小、壓槽質(zhì)量和卡箍本身質(zhì)量�、尺寸超差大小,須保證每片卡箍全部入槽���。

?���。?)柔性卡箍安裝應(yīng)注意檢查橡膠密封圈的材質(zhì)和外觀���,其外觀應(yīng)無破損�����,無變形,密封面上不得有氣泡���、雜質(zhì)�、裂口或凹凸不平等缺陷�����;施工單位須向生產(chǎn)單位索要與其產(chǎn)品質(zhì)量承諾書及橡膠密封圈的物理機(jī)械性能試驗(yàn)報(bào)告�。

全國熱線:189-3430-4608

全國熱線:189-3430-4608

中國人保財(cái)險(xiǎn)承保

中國人保財(cái)險(xiǎn)承保

CABR建設(shè)工程產(chǎn)品認(rèn)證

CABR建設(shè)工程產(chǎn)品認(rèn)證